Előadások TCM

Az anyagok mechanikai tulajdonságai

Tulajdonságok - mennyiségi vagy minőségi jellemzője az anyag, amely meghatározza identitását vagy különbség a többi anyagok.

Vannak három fő csoportját tulajdonságok: teljesítmény, a technológia és a költségek, amelyek alapján az anyagválasztás és meghatározni a műszaki és gazdasági megvalósíthatóságát annak alkalmazását. Kiemelkedően fontos a műveleti tulajdonságok.

Úgynevezett operatív anyag tulajdonságaira, amelyek meghatározzák a működését gépalkatrészek, készülékek és műszerek, erejüket, sebesség, költség és egyéb műszaki és működési teljesítmény.

A hatékonyság a túlnyomó többsége a gépalkatrészek és termékek rendelkezik olyan szintű mechanikai tulajdonságok jellemzik a viselkedését az anyag hatása alatt egy külső terhelést. Mivel gépalkatrészek terhelési feltételek változatosak, a mechanikai tulajdonságok közé tartozik egy nagy csoportja a mutatók.

Attól függően, változások a betöltési idő van osztva a statikus és dinamikus. Statikus terhelés jellemzi az alacsony változási sebessége értékét, valamint a dinamikus terhelések változhat időben nagy sebességgel, például alatt lökésszerű terhelés. Ezen túlmenően, a terhelés van osztva húzó-, nyomó-, hajlító, csavaró és nyíró. Terhelés változás lehet ismétlődő jellegű, annak érdekében, hogy ezek az úgynevezett re- változók vagy ciklikus. A gépek működését hatása alatt ezek a feszültségek léphetnek fel különböző kombinációkban.

Külső erők, valamint a strukturális és fázis átalakulások anyagok vannak belső erőknek, amelyek kifejezhetők a külső terhelések. Belső erő egységnyi keresztmetszeti területe a test nevezik stressz. A bevezetés hangsúlyozza a koncepció lehetővé teszi, hogy végezzen számításokat az erőssége szerkezetek és ezek elemei.

A legegyszerűbb esetben a hengeres rúd axiális húzófeszültség σ, mint egy otthoni aránya a húzóerő P a kezdeti keresztmetszeti területe F o. azaz

A hatás a külső erők deformációt okozhat a szervezetben, azaz a megváltoztatni a mérete és alakja. Deformáció, eltűnik a kirakodás után, az úgynevezett egy cég, és továbbra is a szervezetben - műanyag (maradék).

A hatékonysága egy adott csoport a gépalkatrészek nem csak attól függ, a mechanikai tulajdonságok, hanem ellenállását a káros kémiailag aktív munkaközeg, ha ilyen hatás jelentőssé válik, akkor lesz a meghatározó fizikai-kémiai tulajdonságait az anyag - a hőállóság és a korrózióval szembeni ellenállást.

Hőállóság képességét írja le egy anyag ellenállni korrózió száraz atmoszférában, magas hőmérsékleten. A fémek, a melegítést képződése kíséri egy oxidréteg a felületen (méretezés).

Korrózióállóság - ez a fém azon képességét, hogy ellenálljon az elektrokémiai korrózió, amely fejleszti jelenlétében folyékony közegben egy fémfelület és annak elektrokémiai inhomogenitás.

Egyes alkatrészek, fontos fizikai tulajdonságok jellemzik a viselkedését anyagok mágneses, elektromos és termikus területeken, valamint a hatása alatt nagy energiájú sugárzás, vagy folyamok. Ezek általában osztva mágneses, elektromos, termikus és sugárzás.

Az a képesség, az anyag alá különböző módszerek hideg és meleg-üzemi határozza meg a technológiai tulajdonságok. Ezek közé tartoznak az öntés tulajdonságok, alakíthatóság, hegeszthetőség és gépi szerszám. Technológiai tulajdonságai lehetővé teszik alakító folyamat, és megkapja a munkadarab és gépalkatrészek.

Az utóbbi csoport, a fő tulajdonságok közé tartozik a költségek anyag, amely értékeli a hatékonyságát annak használatát. Ez egy mennyiségi mutató - nagykereskedelmi áron - a költségek egy egységnyi tömegű anyag formájában ingot, extrudált, por, darab, hegesztett üres, amelyben a gyártó termékeit mérnöki és eszköz a vállalkozások számára.

Mechanikai tulajdonságok szerint meghatározott statikus terhelés

Mechanikai tulajdonságok jellemzik a deformációs ellenállása az anyag, jellegzetes lebomlási vagy a viselkedése során törés. Ez a csoport magában foglalja a mutatók tulajdonságait szilárdság, merevség (rugalmasság), alakíthatóság, keménység és szívósság. Bázikus csoportot, például mutatók tartalmazhatnak szabványos funkciók mechanikai tulajdonságokat, amelyek meghatározott laboratóriumi mintákon standard méretű. Nyert Mechanikai jellemzők vizsgálatára ilyen mutatók értékelésére anyagok viselkedésének alatti külső terhelés figyelembe vétele nélkül a részleteket az építési és működési feltételeket.

By módon terhelés alkalmazásának megkülönböztetni statikus húzó, nyomó, hajlító, csavaró, nyíró vagy szelet. A leggyakoribb teszt meghosszabbítása (GOST 1497-84), amely lehetővé teszi, hogy azonosítsa számos fontos mechanikai tulajdonságait.

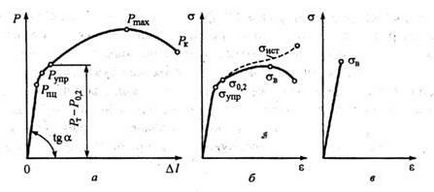

A szakítópróba. Szakító mintákat standard keresztmetszeti területe a F o és a munka (klíring) hossza l o építmények stretch diagramot koordinátákat: terhelés - nyúlás a minta (1. ábra). A diagram izolált három részletben: ez a rugalmas alakváltozás a P teher SIMP ;. egységes képlékeny deformációja F Ex. P max és koncentrált képlékeny alakváltozás a P P max k. szögletes rész fennmarad, amíg a rakomány megfelelő határértéket arányosság ROC. A tangense dőlésszögének egyenes szakasz írja le az első-rendű elasztikus modulus E.

Ábra. 1. stretching alakítható fém diagram (a), és a rajz

hagyományos műanyag stressz (b) és rideg (c) egy fém.

Ábra igaz feszültségek (a szaggatott vonal) van megadva az összehasonlításhoz.

Képlékeny alakváltozás Rupra felett. Jön egyre nagyobb teher, mint a fém megkeményedik deformáció során. Megkeményedése az anyag a deformáció során az úgynevezett hideg-edzés.

fémedzésben addig növekszik, amíg a minta eltörik, miközben a húzóterhelés csökkent P max a Pk (1. ábra a). Ez annak köszönhető, hogy a megjelenése egy mintában a helyi elvékonyodása a méhnyak, a képlékeny alakváltozás koncentrálódik a fő. Annak ellenére, hogy a csökkenés a terhelést, a húzófeszültség a méhnyak növekszik mindaddig, amíg a minta nem pusztul.

mintát hosszúkás és annak keresztmetszetét folyamatosan csökken a feszültség. Igaz stressz által meghatározott elosztjuk az aktuális terhelés egy bizonyos ponton a területen, amely a mintát ezen a ponton (1. ábra, b). Ezek a feszültség a mindennapi gyakorlatban nem határoztuk meg, és a használati körülmények feszültségek, feltételezve, hogy a keresztmetszet F o a minta változatlan marad.

A feszültségek vizeletmintákban a ö simp, σ r, σ a -. Szabvány szilárdsági jellemzői. Minden Rupra hányadosaként kapott megfelelő terhelést. Pm és P max, hogy a kezdeti keresztmetszeti területe F o.

Rugalmassági határ σ Ex. Ez az úgynevezett stressz-képlékeny alakváltozás eléri a 0,005; 0,02 és 0,05%. A megfelelő rugalmas határértékek jelölnek σ 0,005, σ 0,02, σ 0,05.

Folyáshatár - feszültség, amely megfelel a képlékeny alakváltozás egyenlő 0,2%; kijelölt σ 0,2. Fizikai folyáshatár σ t határozzuk meg a diagramon stretching, ha van egy hozam térben. Azonban, amikor a vizsgálatot feszültség legtöbb ötvözet nem hozama plató a listákon. A kiválasztott képlékeny deformációja 0,2% elegendő pontosan jellemzi az átmenetet a rugalmas, hogy a képlékeny alakváltozás.

Végső szilárdság jellemzi a maximális teherbírását az anyag, erejét, előző repedés:

Plaszticitás jellemzi megnyúlás δ és a relatív összehúzódása ip:

ahol l K egy véges hossza a mintában; L o és f o - a kezdeti hosszúság és a keresztmetszeti területe a minta; F - a keresztmetszeti területe a törés.

Az alacsony-műanyagok szakítópróba (ábra. 1, c) jelentős nehézségeket okozna. Ezek az anyagok általában vetjük alá hajlítási vizsgálat.

Hajlítási vizsgálat. A hajlító vizsgálati mintát, amelynek mind a húzó és nyomó feszültségek. Hajlítási tesztet öntöttvas, szerszámacél, miután a felületi edzés, és kerámiák. Jellemzőinek meghatározásáról a szakítószilárdság és a lehajlás.

Hajlítószilárdság képlettel számítottuk ki:

ahol M - a legnagyobb nyomaték; W - keresztmetszeti modulus a kör keresztmetszetű image

(Ahol D - átmérője a minta), és a mintákat a téglalap alakú szelvény W = bh 2/6. ahol b, h - a szélessége és magassága a minta).

A keménység teszteket. A keménység jelentése az a képesség egy anyag ellenállni a bevezetése annak szilárd felületre - benyomófej. Mint egy behatoló használt edzett acél golyó vagy egy gyémánt csúcsa formájában kúp vagy piramis. A behúzás felületi réteg anyagból tapasztalható jelentős mértékű alakváltozást. Eltávolítása után a terhelést a felszínen marad nyomot. Feature képlékeny alakváltozás előforduló, hogy a csúcs közelében fordul elő komplex stressz állapot, közel a teljes nem-egyenletes kompressziót. Emiatt az anyag képlékeny tapasztalat nemcsak műanyag, hanem a rideg anyagok.

Így a keménység jellemzi az ellenállás a képlékeny alakváltozás az anyag. Ugyanez szilárdságát és szakítószilárdságát becsléseket. amikor meghatározzák, hogy van egy koncentrált törzs a nyak területén. Ezért a különböző anyagok, számszerű értékeit a szakítószilárdság és a keménység arányos. A gyakorlatban, négy módszer általánosan használt Keménység mérése: Brinell keménység, Vickers-féle keménységet, Rockwell keménység és Mikrokeménység.

Amikor meghatározzuk Brinell keménysége (GOSZT 9012-59) a minta felülete van nyomva egy edzett labda átmérője 10; 5 vagy 2,5 mm-es hatása alatt terhelés 5000 N 30000N. Eltávolítása után a terhelés alakul ki a felületen a lenyomat gömb alakú gödröcske d átmérőjű.

Mérésekor Brinell keménység táblázat segítségével létrehozott előre, jelezve a száma HB keménységű, attól függően, hogy a kiválasztott átmérőjű és behúzás terhelés, annál kisebb az átmérője a ujjlenyomat, annál nagyobb a keménysége.

Brinell mérési módszere acélok, amelynek keménysége <450 НВ, цветных металлов с твердостью <200 НВ. Для них установлена корреляционная связь между временным сопротивлением ( в МПа) и числом твердости НВ:

σ c „3,4 HB - melegen hengerelt széntartalmú acélok esetében;

σ a „4.5 HB - réz ötvözetek;

σ a „3.5 HB - alumínium ötvözetek.

A szabványos mérési módszerét a Vickers (GOST 2999-75) préselik a minta felületére tetraéderes gyémántgúla olyan élszöggel 139 °. Ujjlenyomat kapunk egy négyzet, amelynek diagonáiis után mérjük a terhelés megszüntetése. HV keménység szám határozza meg különleges asztalok jelentőségteljesen átlós bemélyedés egy kiválasztott terhelést.

Vickers-keménység esetén alkalmazzák, elsősorban anyagok, amelynek nagy keménységű, valamint keménységi vizsgálata kis részei vagy szakaszai vékony felületi rétegek. Általános szabály, használja a kis terhelés: 10,30,50,100,200,500 N. A vékonyabb szakasz részben vagy az elemzett réteg, annál kisebb a terhelés kiválasztott.

Keménység száma Vickers és Brinell anyagok keménysége akár 450 HB, gyakorlatilag azonos.

Mérése Rockwell (GOST 9013-59) a legsokoldalúbb és kevésbé munkaigényes. Keménység száma függ a mélység a behúzás a csúcs, amely a használt gyémánt kúp csúcsszöge 120 0 vagy acélgolyó átmérője 1.588 mm. Ettől eltérő teherkombinációk és tippeket Rockwell eszköz három mérési skála: ABC Rockwell keménység számokkal láttunk szintjének meghatározásakor keménység, HR és betűk jelezve a keménységi skála, például: 70HRA, 58HRC, 50HRB. Rockwell keménységű számok nem pontos összefüggések számokkal Brinell és Vickers.

A skála (a csúcs - gyémánt kúp, a teljes terhelés 600N). Ez a skála használható nagyon kemény anyagokat vékony lap anyagok vagy vékony (0,6-1,0 mm) rétegek. keménység mérés korlátozza a skálán 70-85.

Scale B (tip - egy acélgolyó, a teljes terhelés 1000N). Ezen a skálán határozza meg a keménységét viszonylag lágy anyagból (<400НВ). Пределы измерения твердости 25-100.

Scale C (tip - gyémánt kúp, a teljes terhelés 1500N). Ez a skála használható szilárd anyagok (> 450NV), például edzett acél. keménység mérési határértékeket a skálán 20-67. Meghatározása Mikrokeménység (GOST 9450-76) hajtjuk behúzás a felületet a gyémánt piramis minta alacsony terhelések (0,05-5N) követően a mérést behúzás átlós. Ez a módszer értékeltük az egyes szemcsék keménysége, szerkezeti elemek, vékony rétegben vagy vékony részek.

A mechanikai tulajdonságok dinamikus terhelések

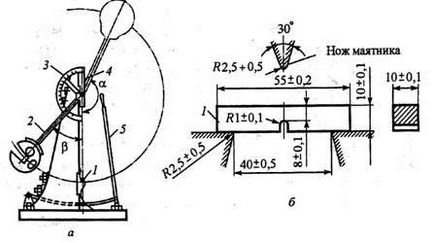

Működés közben, gépalkatrészek lehetségesek dinamikus erők, amelynél sok fémet, hajlamosak a rideg törés. támadás veszélye fenyeget fokozza vágások - stressz koncentrátorok. Annak megállapítására, a fém a tendencia, hogy a rideg törés hatása alatt ezeket a tényezőket hajtjuk dinamikus ütésvizsgálathoz az inga (ábra. 2). Szabványos mintát szerelt két érveket, és alkalmazzák a közepén át, ami a pusztulását a minta. Egy skálán inga határozzuk meg K. fordított megsemmisítése, és kiszámítja az alapvető jellemzője eredményeként kapott E tesztek - udarnuyuvyazkost:

ahol S0 1. minta keresztmetszeti területe a bemetszés.

Ábra. 2. reakcióvázlat inga (a) és hatás (b) vizsgálat:

1 - mintázat; 2 - inga; 3 - skálán; 4 - nyíl a skála; 5- fék.

Összhangban a GOST 9454-78 vizsgálati mintákat előírt három típusa van: U-alakú (bemetszés sugara r = 1 mm); . V-alakú (R = 0,25 mm), és a T-alakú (fáradtság repedés létre az alapja a bevágás szívósság Ennek megfelelően jelentése :. KSU, KCV, KCI ütési szilárdsága minden jellemzői a mechanikai tulajdonságok a legérzékenyebb alacsonyabb hőmérséklet tehát tesztelt. a ütésállósága alacsony hőmérsékleten alkalmazzuk, hogy meghatározzuk a küszöbértéket hideg törékenység - hőmérséklet vagy hőmérséklet-tartomány, ahol van egy csökkenése szívósság hideg ridegség -. képesek elveszteni viszkozitású fémes anyag, a rideg törés a hőmérsékletet csökkentjük. nyilvánul hideg törékenység vas, acél, fémek és ötvözetek, amelyek egy tércentrált köbös (BCC) vagy hexagonális, szoros csomagolt (GP) rács. Ez hiányzik a fémek egy lapcentrált köbös (FCC) rács.

A mechanikai tulajdonságok változó ciklikus terhelés

Sok alkatrész (tengelyek, hajtókarok, fogaskerekek) során tapasztalt ismétlődő ciklikus terhelés. Folyamatok fokozatos felhalmozódása károsodás alatt lévő anyagot ciklikus terhelés, változását eredményező a tulajdonságainak, a repedések és megsemmisítése fejlődésük, az úgynevezett fáradtság, és az ingatlan ellenállni fáradtság - állóképesség (GOSZT 23207-78). Az anyagok képessége alapján működnek ciklikus terhelés bírálják el a vizsgálatok eredményeit a fáradtság példányok (GOST 25,502-79). Ők végzik a speciális gépek, ami egy terhelési több minta (húzó - nyomó, hajlító, csavaró). A mintákat egymás feszültségek különböző szinteken, amelyek meghatározzák a ciklusok számát kudarc. A vizsgálati eredmények azt mutatják, fáradtság görbe, amely úgy van kialakítva a koordinátákat: maximális feszültség ciklus σ max / vagy σ c) - a ciklusok száma. Fáradtság görbék lehetővé teszi, hogy meghatározza a következő kritériumokat állóképességet:

- ciklikus tartósság. amely jellemzi az teherbíró képessége az anyag, azaz, a legnagyobb feszültség, hogy ellenálljon egy bizonyos ideig raboty.- ciklus élettartam - a ciklusok számát (vagy üzemóra), amely fenntartja az anyagot, mielőtt megalakult a fáradtság repedés meghatározott mértékben, vagy a fáradtság hiánya egy adott feszültség mellett.

Amellett, hogy a kritériumok meghatározásában magasnak tekinthető ciklus élettartam néhány speciális esetet, a vizsgálat alacsony ciklus fáradtság. Ők végzik a magas feszültséggel (magasabb σ 0,2) és alacsony terhelési gyakoriság (jellemzően nem több, mint 6 HZ). Ezek a tesztek szimulálják a működési feltételek struktúrák (pl repülőgép), akik érzékelik a ritka, de jelentős ciklikus terhelés.